更新日期:2020-06-01 09:00:47

汽車塑料注塑模具設計實例

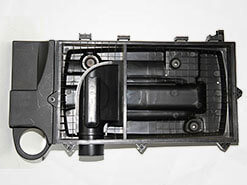

實例1——汽車濾清(qīng)器的模具設計及製造塑料製品(pǐn)如圖所示,大批量生產,試進行塑件的成型工藝和模具設計,並(bìng)選擇模具的主要加工方法與工藝。

汽車濾清器

(一(yī))成型工藝規程的編製

1.塑料件的工藝性分析

(1)塑料件的(de)原材料(liào)分(fèn)析

(2)塑料件的結構和尺寸精度(dù)表麵質量分析(xī)

1)結構分析。

2)尺寸精度分析。

由以上分(fèn)析可見,該零(líng)件的尺寸精度中等偏上,對應的模具相關零件的尺寸加工可以保(bǎo)證。

3)表麵質量分析。該零件的表麵除要求沒有缺陷、毛刺,內部不得有導電雜(zá)質外,沒有(yǒu)特別的表麵質量要求,故比較容易實現。

綜上分析可以看出(chū),注射時在工藝參數控製(zhì)得較好的情況下,零件的成型(xíng)要求可以得(dé)到保證。

(3)計(jì)算塑料件的體積和質量。

2.塑料件注射工藝(yì)參數的確(què)定

(二)注射模(mó)的結構設計

注射模結構設計主要包括:分型麵(miàn)選擇、模具型腔(qiāng)數目的確定及型腔的排列方式和冷(lěng)卻水道布局以及澆口位置、模具工作零件的結構設計、側(cè)向分型與抽(chōu)芯(xīn)機構的設(shè)計、推出機構的設計等內容。

1.分型麵選擇

模(mó)具設計中,分型(xíng)麵的選擇很關鍵,它決定了模(mó)具的結構。應根據分型麵選擇(zé)原則和塑件(jiàn)的成型要求(qiú)來選擇分型麵。該塑件為(wéi)機內骨架,表麵質量無特殊要(yào)求,但在繞線的過程中上端麵與工人的手指接觸較(jiào)多,因此(cǐ)上端麵最好自然形成圓角。

2.確定型腔的數目及排列方式

考慮到是大批量生產,且製品的結構中等複雜、尺寸精度中等(děng)要求(qiú),因此 采用一(yī)模兩腔;型腔的排列(liè)有以下兩種方(fāng)案:

方案一:型腔排列方式。該方案的優點是:便於(yú)設置側向分型抽芯機構,缺點:流程較長;

方案二:該排列方式料流長度(dù)較短,但(dàn)側向(xiàng)分型抽芯機構(gòu)設置相當困難,勢必成倍增大模具結構的複雜程度(dù)。

由於該產品尺寸相對較小,且pp的(de)流動性(xìng)較好,考慮到模具結構的(de)複雜性,及各方麵因素,所以(yǐ)優先(xiān)考(kǎo)慮方案一。

3.澆(jiāo)注係統設計

(1)主流道設計及主流(liú)道襯套結構(gòu)選擇。

(2)分流(liú)道設計。

(3)澆口設計(jì)。

4.抽芯機構設計

(1)確定(dìng)抽芯距(jù)

(2)確定斜(xié)導柱傾角

(3)確定斜導柱的尺寸

(4)滑塊與導槽設計

1)滑塊與(yǔ)側型芯(孔)的連(lián)接方(fāng)式設計。

2)滑塊的導滑方式。

3)滑塊的導滑長度和定位(wèi)裝置設(shè)計。

5.成型零件結構設計(jì)

(1)凹模(mó)的結構設計。

(2)凸模結構設計。

(三)模具設計的有關計算

2.型(xíng)腔側壁厚度和底板厚度計算

(1)下凹模鑲塊型腔側壁厚(hòu)度及底板厚度計算

(2)上凹模型腔側壁厚的確(què)定(dìng)

(四)模具加熱和冷卻係統的計算(suàn)

(五)模具閉(bì)合高度的確定

(六)注射機(jī)有關(guān)參數的校核

(七)繪製模具總裝圖(tú)和非標零(líng)件工作圖

(八)注射模主要零件(jiàn)加工工藝規程的編製

在此僅對凹模鑲塊(kuài),下固定板的加工(gōng)工藝進行分析。

銷售經理:18337377787

采購經理:0373-7022565

電(diàn) 話:0373-5433888

傳 真:0373-5433868

郵 箱:info@lgtly.cn

地 址:新鄉市宏力大道西賈橋工業區12號